间歇式炼油设备‹

Director 引领者

技术创新引领发展,东盈优品赋能行业

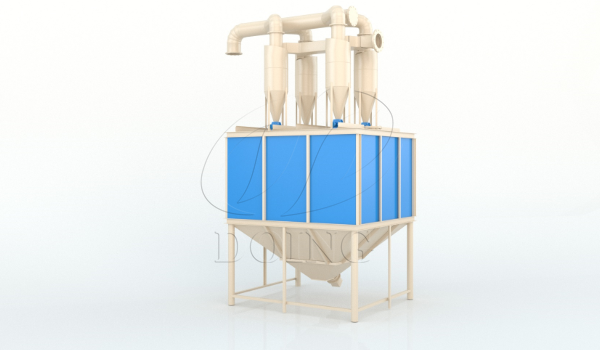

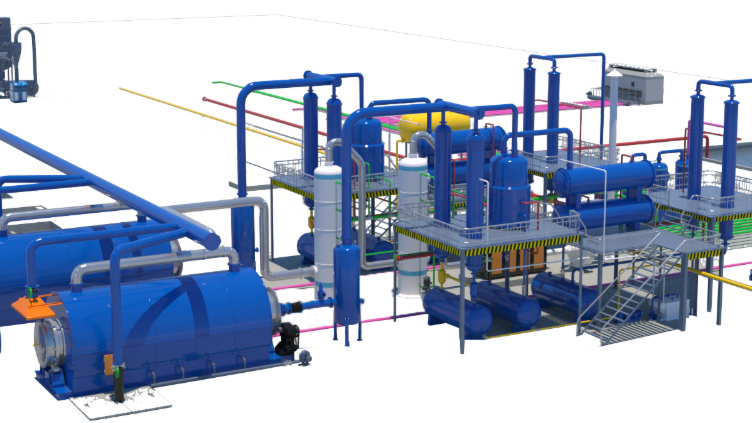

全连续式炼油设备

-

全连续式炼油设备:一体式密封设计,可连续进料,连续出油,连续排渣,真正实现24小时连续不间断作业,安全环保系数高

全连续式炼油设备:一体式密封设计,可连续进料,连续出油,连续排渣,真正实现24小时连续不间断作业,安全环保系数高

-

加工能力:20吨/天、30吨/天、40吨/天、50吨/天等

加工能力:20吨/天、30吨/天、40吨/天、50吨/天等

半连续式炼油设备

-

半连续式炼油设备:间歇+全连续的“结合体”, 经济+高效的“结合体”,可实现高温排渣,生产效率为两天三炉

半连续式炼油设备:间歇+全连续的“结合体”, 经济+高效的“结合体”,可实现高温排渣,生产效率为两天三炉

-

加工能力:12吨/天、15吨/天、18吨/天、20吨/天等

加工能力:12吨/天、15吨/天、18吨/天、20吨/天等

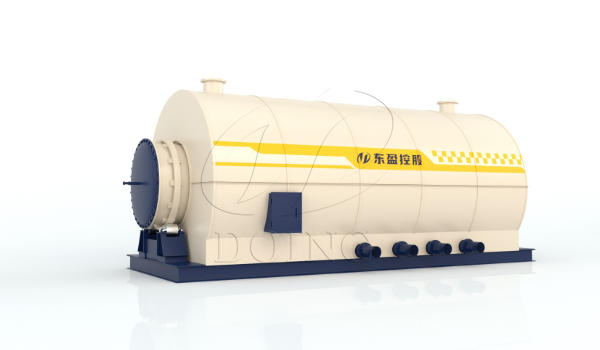

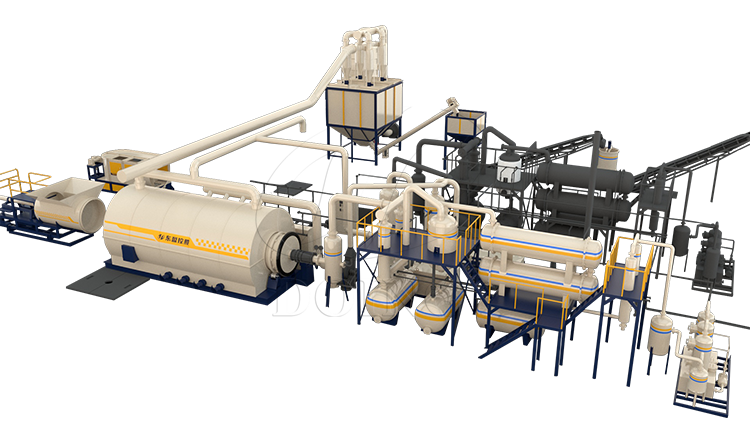

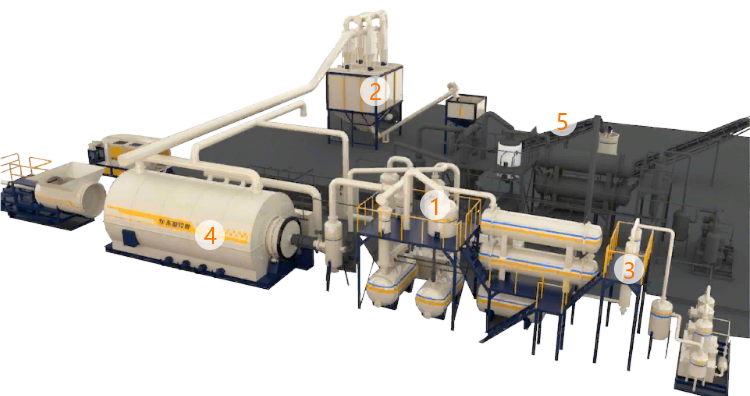

间歇式炼油设备

-

间歇式炼油设备:自动进料冷却后排渣,需要不断停机,反复冷却再加热,实现间歇式生产运行,生产效率为一天一炉,物料适用范围广,投资成本低

间歇式炼油设备:自动进料冷却后排渣,需要不断停机,反复冷却再加热,实现间歇式生产运行,生产效率为一天一炉,物料适用范围广,投资成本低

-

加工能力:10吨/天、12吨/天、15吨/天、18吨/天、20吨/天等

加工能力:10吨/天、12吨/天、15吨/天、18吨/天、20吨/天等

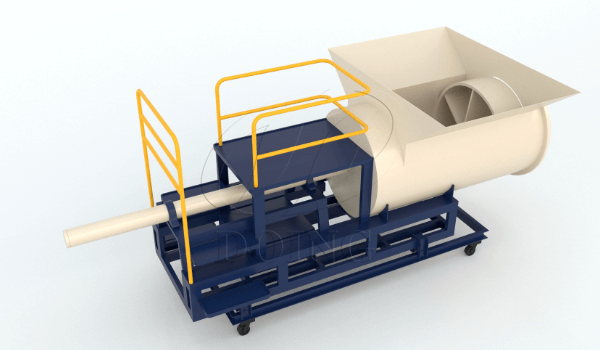

小机组框架式炼油设备

-

小机组框架式炼油设备:一体框架式设计,结构紧凑占地面积小,操作简单维护方便,便于运输与安装,多用于测试原料出油率

小机组框架式炼油设备:一体框架式设计,结构紧凑占地面积小,操作简单维护方便,便于运输与安装,多用于测试原料出油率

-

加工能力:100千克/天、500千克/天、1吨/天、2吨/天等

加工能力:100千克/天、500千克/天、1吨/天、2吨/天等

原料及产物

工艺展示

视频展示

精工品质

-

1

排渣系统:采用密闭式双向排渣设计,确保排渣效率 的同时,保证固体产物在密闭设备及管路中 输送,无粉尘泄露;

-

2

焊接工艺:采用自动埋弧焊焊接工艺,预制 焊接坡口,一面焊接,两面成型,确保设备 在高温状态下不脱焊、不开裂,性能稳定;

-

3

反应釜:采用16mm厚锅炉和弧形抗压封头设计, 可承高温耐高压,一片式压制,不易裂缝;

-

4

冷凝系统:采用多段式冷凝器设计,缓冲罐+ 立式、卧式冷凝器+冷凝塔,确保油气充分冷 却,提高冷凝效率和出油率;

-

5

烟气、尾气净化系统:专有组合式烟气尾气净化系统,保 保证废弃物排放可以达到国家和地方环保标准,清洁环保

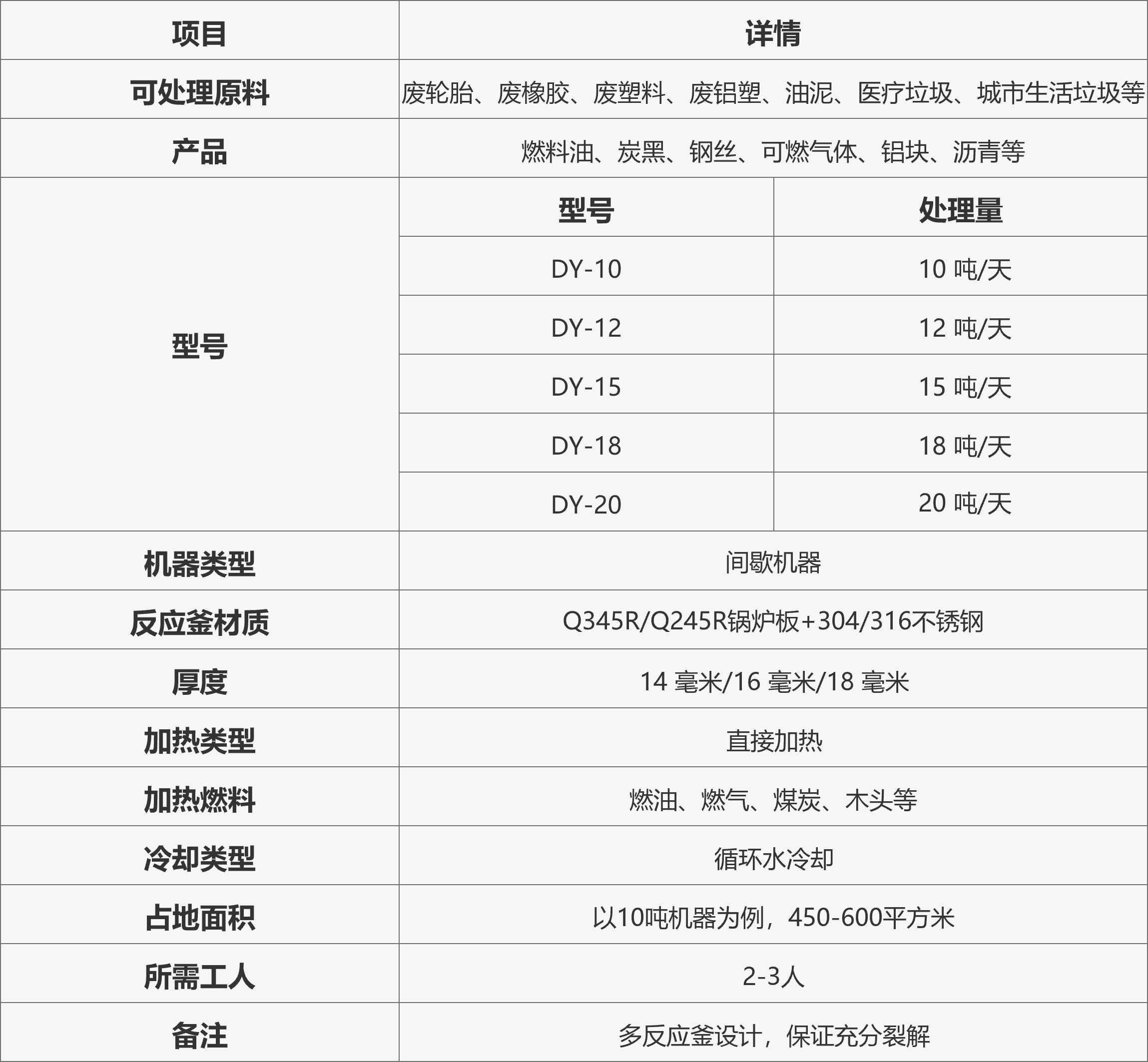

技术参数

间歇式炼油设备vs连续式炼油设备

间歇式炼油设备

连续式炼油设备

-

原料状态:无需预处理,直接整胎进料

运行状态:间歇式运行

加热类型:直接加热

工艺路线:先冷却后排渣

加工能力:1-20吨/天

生产效率:较低,一天一炉

燃料消耗:未能充分利用,燃料消耗较大

设备造价:较低

安全、环保性:高

进料、排渣方式:敞开式进料排渣

-

需要预处理,破碎为颗粒状进料

24h连续式运行

直接/间接加热

无需冷却直接排渣

15-50吨/天

最高,一开机连续运行45天

除预热阶段,燃料自给自足,节能降耗

较高

高

密封式进料排渣

项目案例

匠心制造·百万见证

推荐搭配

联系我们

河南东盈竭诚为您服务!

销售热线:0371-56771821

销售热线:0371-56771821 手机:13526692320

手机:13526692320 邮箱:market@doinggroup.com

邮箱:market@doinggroup.com 地址:河南省郑州市金水区姚寨路133号金成时代广场9号楼1408

地址:河南省郑州市金水区姚寨路133号金成时代广场9号楼1408-

微信:

13526692320

点击复制微信号

微信:

13526692320

点击复制微信号